Pierre Montmitonnet nous a raconté les travaux autour du laminoir pilote dans un premier billet de blog. Aujourd’hui, c’est Suzanne Jacomet qui déroule le fil de son expérience au travers de la plasticine :

Nos jeunes étudiants travaillant sur leur ordinateur, se doutent-ils qu’il n’y a pas si longtemps, dans les murs du CEMEF, leurs prédécesseurs ont joué, à la pâte à modeler ? N’était-ce qu’un jeu ? Eh bien, lisez ce qui suit, vous serez étonnés d’apprendre que ce matériau de notre enfance a largement contribué à la validation des codes de calcul que vous utilisez.

A l’origine : 1974

Pierre Baqué, directeur du CEMEF en 1974, applique la technique de la similitude des systèmes au formage. Elle consiste à reproduire les pièces métalliques à l’aide d’un matériau plus facile à déformer : la pâte à modeler. Il précise les conditions à respecter pour pouvoir extrapoler les valeurs des procédés réels industriels, à partir des résultats de simulation. Le CEMEF est pionnier en France.

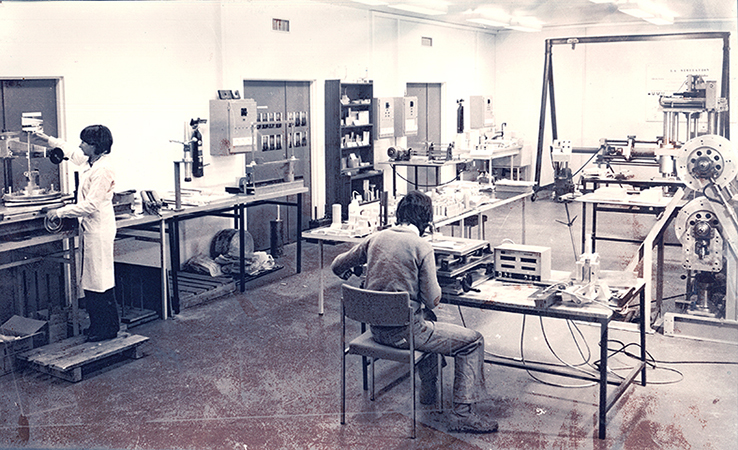

Salle de plasticine en 1978 - Suzanne Jacomet à gauche

Jusqu’en 1981

À l’arrivée du centre à Sophia Antipolis en 1976, sous la direction de Pierre Avenas, Jean Duriau, alors chef du groupe Bureau d’Études Simulation, aménage au rez-de-chaussée du bâtiment un immense laboratoire de simulation. Il embauche en février 1977 une « frêle demoiselle » très vite surnommée Plasticinette, Suzanne Jacomet, qui va découvrir la diversité, l’étendue et la complexité de la Mise en Forme des Matériaux, en mettant la main à la pâte…à modeler !

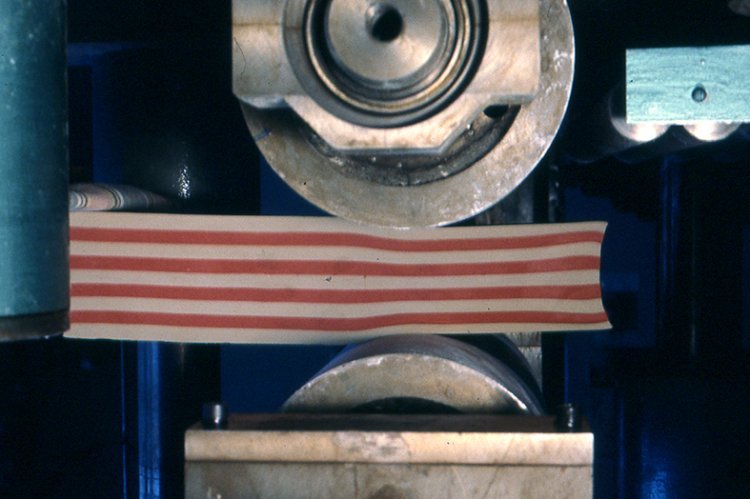

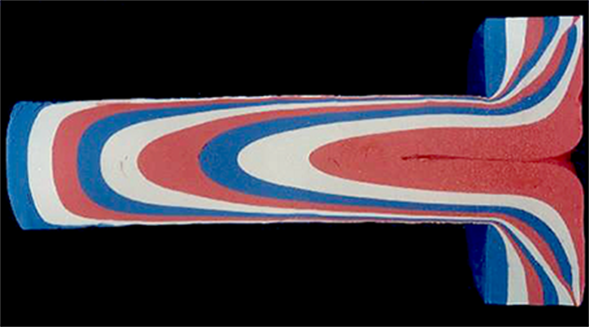

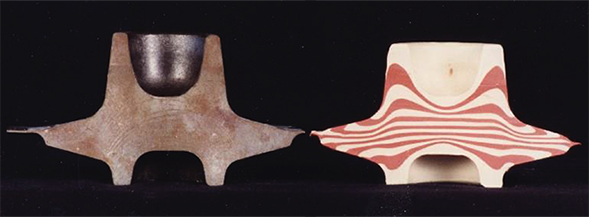

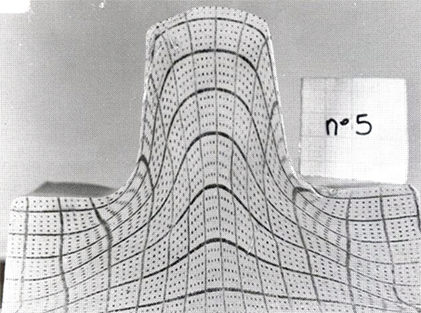

Le but des premières années est de mieux comprendre l’écoulement de la matière dans les procédés de mise en forme. La pâte à modeler vient en appui de modèles simples (borne supérieure par exemple, les programmes de simulation numérique n’existant pas encore…). On simule des procédés classiques ou plus exotiques. Par exemple le filage avant (Figure 1) ou le matriçage de pièces automobiles (Figure 2) :

Figure 1 : visualisation en filage

Figure 2 : comparaison de pièces du type moyeu de roue en acier et en pâte à modeler

Les avantages de cette simulation seront jusqu’en 1981:

- Le travail à froid, à échelle dilatée ou réduite, permettant de simuler à moindre coût aussi bien des défauts d’usinage de quelques millimètres, que des pièces de grosse forge d’un diamètre supérieur à 2 m.

- Des essais réalisés sur des maquettes de machines réelles plus petites et instrumentées pour mesurer les efforts, couples, pressions permettant le calcul des valeurs réelles grâce aux coefficients de similitude.

- L’utilisation de pâtes à modeler de couleurs différentes permettant la visualisation des écoulements.

- La possibilité de réaliser des marquages fins en surface mais aussi à l’intérieur des pièces pour faire des mesures de déformation.

- La prise en compte du frottement avec l’emploi de lubrifiants.

Les Acteurs… de ce premier épisode : Pierre Baqué (initiateur) avec Pierre Daignières, Jean Duriau, Bernard Lavarenne, Éric Felder, Dominique Fenot, Didier Coolen, Daniel Jouanique, Jean-Loup Chenot, Jean-François Rondepierre, Pascal Baudouin, Marie-Claire Estivalet (première doctorante embauchée au CEMEF), Henri-Jean Braudel, Patrick Deneuville, Jean-Jacques Pérouze, Gilles Regazzoni, Reza Zadno, Yves Thoré, Eric Weynant (premier prix décerné au CEMEF avec Jean-Marc Haudin), Marc Abouaf, Pedro Vera, Jean-Luc Marcelin.

De 1981 à 1993

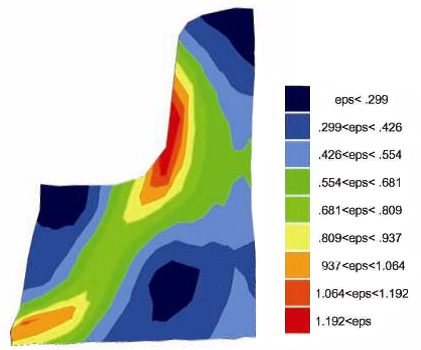

En 1981, le logiciel de déformation minimale issu des travaux de Gilles Damamme et de Frank Montheillet permet d’obtenir des cartes de répartition des déformations (Figure 3). La simulation par plasticine devient quantitative. Pendant de nombreuses années, elle sera utilisée pour valider les codes d’éléments finis « naissants », notamment Forge2® ou Forge3®.

Figure 3 : en haut : exemple de marquage pour le calcul de la déformation minimale ; en bas : carte des déformations obtenue avec le programme de déformation minimale.

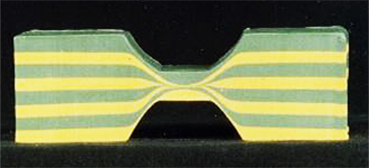

Une connaissance rigoureuse des paramètres rhéologiques du comportement de la pâte à modeler est indispensable. Nous les avons caractérisés finement par divers essais mécaniques : compression, bi-poinçonnement, traction, torsion. Des variations importantes ont été mises en évidence. Pour cette raison, chaque nouvelle étude est accompagnée d’une campagne de tests rhéologiques de contrôle et deux tests simples sont réalisés : le bi-poinçonnement (Figure 4) et la compression.

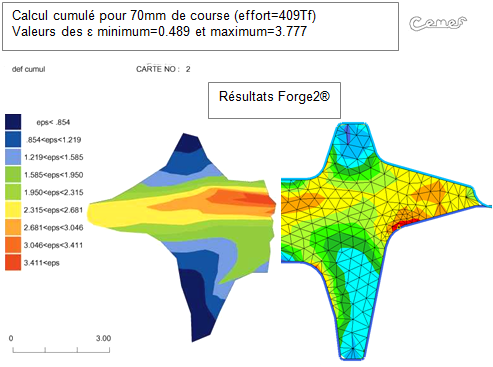

Durant cette période (1981-1993) et grâce à ce travail pointu, la pâte à modeler garde sa suprématie pour les procédés trop compliqués à simuler numériquement. C’est le cas par exemple pour la mise en forme par métallurgie des poudres de pièces automobiles (1989) (Figure. 5).

Le développement de logiciels en mise en forme des matériaux n’a pas « expulsé » immédiatement ce mode de simulation originale. Des industriels, sceptiques ou amusés lors de la publication de notre plaquette publicitaire en 1978, ont multiplié les installations de laboratoires de plasticine dans leurs entreprises, en parallèle au développement informatique. Moyen simple à mettre en œuvre et peu coûteux pour dissiper leurs doutes sur les résultats des simulations numériques, avant de lancer des gammes de fabrication sur matériaux réels. Le CEMEF a organisé des stages de formation en 1985 et 1986. Un Club de simulation par matériaux modèles a vu le jour et ses nombreux participants se sont réunis régulièrement entre 1986 et 1992.

A la création du mastère spécialisé MATMEF (Matériaux et Mise en Forme) en 1987, un TP s’appuie sur la plasticine pour conduire les élèves à comparer simulations physiques et numériques.

Les nouveaux acteurs « CÉMÉFIENS » de ce deuxième épisode glorieux de la technique sont: Alain Le-Floc’h : à la tête du Bureau d’études – Atelier –Simulation (BEAS), Jean-Georges Malcor, Pierre Gilormini, Daniel Lebouvier, Chantal David, Didier Farugia, Gilles Surdon, Albin Antunes, Fadel Nyang, Claude Bohatier, Janusz Mstowski, Évelyne Darque-Ceretti, Henri-Jean Braudel, Christine Bertrand, Yves Germain, Michel Bellet, Frédéric Geffraye, Herbert Grazzini, François Delamare, Pierre Montmitonnet, Christophe Levaillant, Jean-François Dupuis, Jean-Louis Querbes, Patrick Roubaud.

De 1994 à 2004

Les simulations numériques sont devenues fiables, beaucoup plus performantes et rapides pour les procédés classiques. L’atelier de plasticine voit son activité diminuer ainsi que ses mètres carrés! Il déménage dans un autre bâtiment D, perd, son laminoir SCALA, et se fait, grignoter par d’autres activités qui ne demandent qu’à se développer ! Il finira réduit en un espace de 3 m sur 5 m où ne subsisteront que la presse PSIDIX, le petit laminoir de préparation, deux armoires et une table… juste de quoi faire quelques lopins.

Pendant ces 10 années la pâte à modeler n’apporte plus qu’une aide complémentaire à la simulation numérique, pour des procédés complexes. Malgré tout, trois études « magistrales » vont permettre de terminer cette belle aventure en beauté :

- Élaboration de matériaux composites «feuillards de titane et fibres de carbone», qui a participé à la validation de la version multi-matériaux du code Forge2® (Figure 6) ;

- Étude de l’endommagement en forgeage à chaud de TiAl, filage de soupape ;

- Influence de la géométrie de préformes en matriçage d’aubes de compresseur en TiAl.

Les nouveaux acteurs du 3ème et dernier épisode : Jean-Marie Risser, Lionel Fourment, Christophe Magny, Nicolas Marceau, Doriane Helary, Mihaela Teodorescu, Jean-Manuel Ruppert, Benjamin Piqué, Lucia Garcia Aranda, Arnaud Allais, Nicolas Thevenet, Hicham Abbad.

Un très grand nombre de jeunes chercheurs ont goûté à cette activité ludique pour avancer dans leurs travaux de compréhension des phénomènes lors de la mise en forme de pièces industrielles massives. Une vingtaine de thèses ont fait appel à cette technique, ainsi que plusieurs sujets de stage Comme elle était très pédagogique, elle a été largement utilisée dans l’enseignement (Mastère MATMEF et MIG « Métiers de l’Ingénieur Généraliste » module de MINES ParisTech pour les étudiants Ingénieurs Civils de 1ère année).

Que de bons souvenirs, en une trentaine d’années, avec des chercheurs enthousiastes, des études industrielles passionnantes et quelques tonnes de pâtes à modeler !

Suzanne Jacomet, ex « plasticinette » du CEMEF

>