C’est ainsi que germa l’idée de se doter d’un laminoir spécifiquement conçu comme outil d’étude tribologique du laminage, pour aller plus loin que le bipoinçonnement dont la similitude au procédé laissait à désirer. La première tâche fut de tâter l’industrie française[1]. Si certains se montrèrent sceptiques (tel ce responsable de l’équipe Laminage de l’IRSID pour qui « l’acier se lamine à l’eau claire, alors… »), d’autres, tels Pechiney ou Total, se montrèrent plus réceptifs et, en échange d’une participation au financement, bénéficièrent pendant de longues années d’un accès privilégié à la Machine.

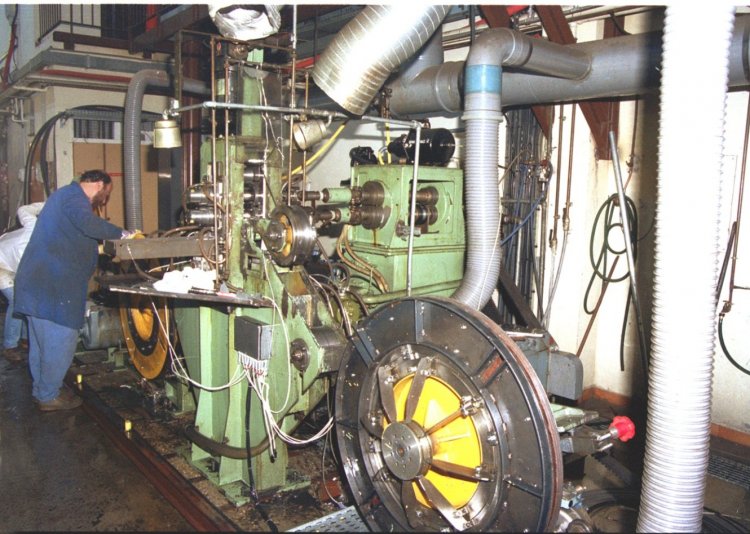

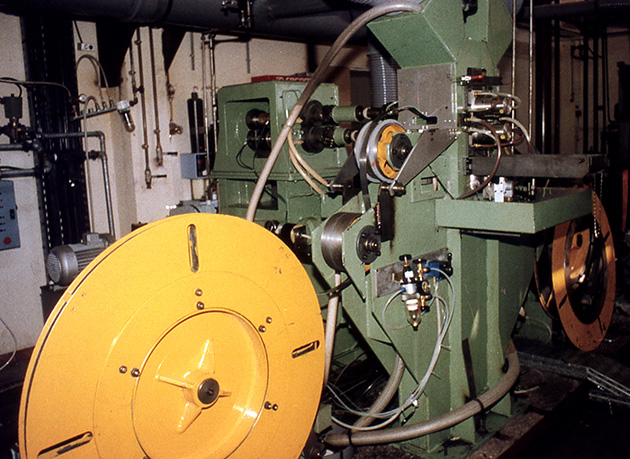

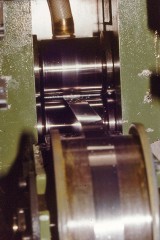

L’étude fut confiée au Bureau d’Etudes (justement) du CEMEF dirigé alors par Jean Duriau à qui succéda Alain Le Floc’h. Avec l’aide d’entreprises-conseils, ils conçurent la « tranche de laminoir » que vous voyez ci-dessous. Le dossier fut présenté à la DGRST et, une bonne idée restant à l’époque rarement sans financement[2], ce que l’on n’appelait pas encore le tour de table fut constitué. La réalisation put commencer, elle fut confiée à Lutz et Krempp, une entreprise de construction mécanique alsacienne, je crois. Il me semble que c’est la machine la plus grosse et la plus complexe qui soit sortie de nos planches à dessin. C’était à son époque un outil expérimental unique au monde.

Par la suite, au gré des études plus ou moins acrobatiques et pour se rapprocher des conditions de travail réelles des laminoirs, Alain, Francis, Marc, Eric et les autres eurent plusieurs occasions de montrer leurs talents et d’exercer leur imagination : chauffage de bandes, nouveaux enrouleurs… Mais le laminoir c’est avant tout Jo Genna[3], qui a réalisé le montage de A à Z, BTP, électricité, hydraulique, mécanique… C’était une époque où l’on prenait tout sur soi, risques compris. On aura peut-être du mal à le comprendre aujourd’hui où la moindre intervention est sous-traitée pour détourner les responsabilités et pouvoir faire jouer les assurances – celles des autres, puisque l’Etat « est son propre assureur », comme il dit hypocritement. Pilotage, réparations de tous ordres, transports pondéreux, Jo les a assurés pendant 25 ans aux côtés des doctorants et aux miens, par toute température ∈ [6°C,35°C] dans notre Halle dont la climatisation reste renommée. Une petite pause pour fumer assis sur les bidons de kérosène et c’était reparti[4].

Las, le temps aux plus belles choses se plaît à faire l’affront. Il fana le laminoir en même temps qu’il ridait le front de Jo. Devant la perspective de son départ difficilement remplaçable et la multiplication des pannes coûteuses, nous nous résolûmes à mettre un point final à l’aventure. Mais non pas à condamner à mort la Machine : après un déménagement épique en 2006 contre une somme des plus modiques, elle se laisse encore admirer à Voreppe, au Centre de Recherches de Constellium, où elle travaille toujours, aux dernières nouvelles.

Retombées et leçons

Le laminoir, c’est 6 thèses : Gilles Ayache à la modélisation pour le dépouillement, Marie-Noëlle Gay, Guy Hauret, Arnaud Riss à la formulation de lubrifiants respectivement pour les aciers au carbone, les inox et les alliages légers, Gilles Dauchot à la tribochimie dans le cadre du CPR « lubrification du laminage », Bruno Rizoulières à la formation des couches de transfert. C’est une vingtaine de partenaires industriels, fidèles ou occasionnels : des métallurgistes comme Pechiney et sq, Arcelor (Maizières, Gueugnon, Imphy)[5], Tréfimétaux, des pétroliers (Total, Exxon, Mobil – avant qu’ils ne fusionnent, Kuwait Petroleum), des formulateurs (Rhône Poulenc, Fuchs, Houghton, Rhodia, Indian Oil)… Ce furent des contacts et des informations multiples et riches, même si le travail effectué péchait sur le plan du contenu scientifique.

Pilote, ce laminoir l’a été aussi parce qu’avant de compléter l’équipement de Pechiney à Voreppe, il n’a pas été sans rapport avec la volonté d’Arcelor de se reconstruire à Maizières-lès-Metz une installation expérimentale qui est aujourd’hui au meilleur niveau et oriente par exemple les développements de la « Lubrification Flexible » de Maxime Laugier[6], comme il est clairement à l’origine de la construction d’un laminoir pilote orienté lubrifiants par Indian Oil dans son centre de recherches de Faridabad – lubie qui m’a valu mes plus beaux séjours, par 45°C à l’ombre, dans une Inde attendant désespérément sa mousson.

Ce que j’ai appris, c’est la difficulté à faire vivre un prototype lourd et de plus en plus complexe à maintenir au fur et à mesure de son vieillissement. Ce sont les « effets sur l’environnement » d’un monstre crachant des vapeurs d’hydrocarbures en rugissant comme un Airbus au décollage… Dans l’espace resserré d’un laboratoire, à l’ambiance sécuritaire et hygiéniste, les mécanos ont eu de plus en plus de mal à se faire accepter de leurs voisins proprets qui tordaient le nez quand nous allions déjeuner à France Telecom avec nos vêtements – et nos peaux ! – imprégnées d’une odeur d’essence.

Et cependant, Video meliora proboque, deteriora sequor[7] … la leçon semble ne pas avoir été reçue complètement[8] puisque le CEMEF continue sans désemparer de concevoir et fabriquer ces coûteux jouets de chercheurs attardés encore réfractaires au tout virtuel…

Voyez-vous, une célébration nous conduit, en nous penchant sur notre passé, à tomber dans la méditation sur le temps qui passe, les gens qui passent, les procédures qui changent, ce que l’on ne peut plus faire par rapport à ce que l’on ne pouvait pas encore faire. A la lecture de ce court texte, les vieux ressasseront ces vieilles lunes, pendant que les jeunes se perdront en conjectures, tourneront la page et reviendront à leur clavier. Et ils ont bien raison.

Notes

[1] Ce terme au bord de l’oubli désignait un ensemble de manufactures d’objets hétéroclites dont on se demande bien aujourd’hui pourquoi ils n’étaient pas fabriqués en Chine.

[2] Toute ressemblance avec la situation que vous connaissez serait forcément fortuite. C’est qu’une Commission DGRST, c’était l’ensemble des laboratoires compétents dans une discipline (ici, Tribologie) se partageant à peu près à l’amiable à peu près l’ensemble des sommes mises à disposition par le Ministère à peu près chargé de l’Industrie. À méditer…

[3] Sans oublier Jean Luc Wybo et Serge Algarotti pour le système d’acquisition de données. L’ordinateur était un Altos avec un microprocesseur Z80, 4 MHz , 64 Ko de RAM et 2 disquettes de 8 pouces (500 Ko ou 1 Mo), tout cela sous l’OS CPM.

[4] Il est instamment recommandé de ne pas toujours suivre aveuglément les exemples farfelus des anciens !

[5] Une pensée émue pour feu Pascal Gratacos et feu Jean-Paul Colin.

[6] dont les plus vieux céméfiens se souviennent avec émotion.

[8] Combien de fois n’entends-je pas cette phrase en nos jours vieillissants…